Avtomobili postajajo vse težji. Njihova vedno večja masa je posledica različnih vplivov, od vse zahtevnejših predpisov (varnostnih, okoljevarstvenih in še kakšnih) do zahtev kupcev, ki si v avtomobilih želijo vse več opreme.

Zaradi tega se v zadnjih nekaj letih skoraj v vseh konstrukcijskih oddelkih avtomobilskih znamk ukvarjajo s tem, kako zmanjšati maso avtomobilov. Imeli smo priložnost pogledati v zakulisje pri dveh avtomobilskih znamkah skupine Volkswagen: pri Audiju in Lamborghiniju.

Kako je rasla teža? Avtomobili so bili nekoč veliko bolj preprosti kot danes. To nam lahko seveda pove že vsakdo, ki doma sam popravlja avtomobile. Tiste izpred dvajsetih let je vsekakor laže 'razumeti' kot današnje. Sedanji so 'obremenjeni' z najrazličnejšimi dodatki, ki k uporabi ne pripomorejo veliko, so pa nujni zaradi že v uvodu omenjenih zahtevnih predpisov, naših želja po večji varnosti in udobju ali pa tudi zaradi lepšega videza.

Audi: lahki avtomobili v velikih serijah

Običajno so postopki in delovni proces v avtomobilskih konstrukcijskih oddelkih precej skriti pred javnostjo. A zgodi se, da včasih odškrnejo vrata, kot so to storili pri Audiju in nam na hitro predstavili delo v konstrukcijskem oddelku, kjer se ukvarjajo z različnimi ukrepi za zmanjševanje mase avtomobilov. To, poudarjajo pri Audiju, je treba upoštevati pravzaprav ves čas snovanja novosti, saj lahko le številni majhni konstrukcijski koraki v pravo smer prinesejo dober končen rezultat.

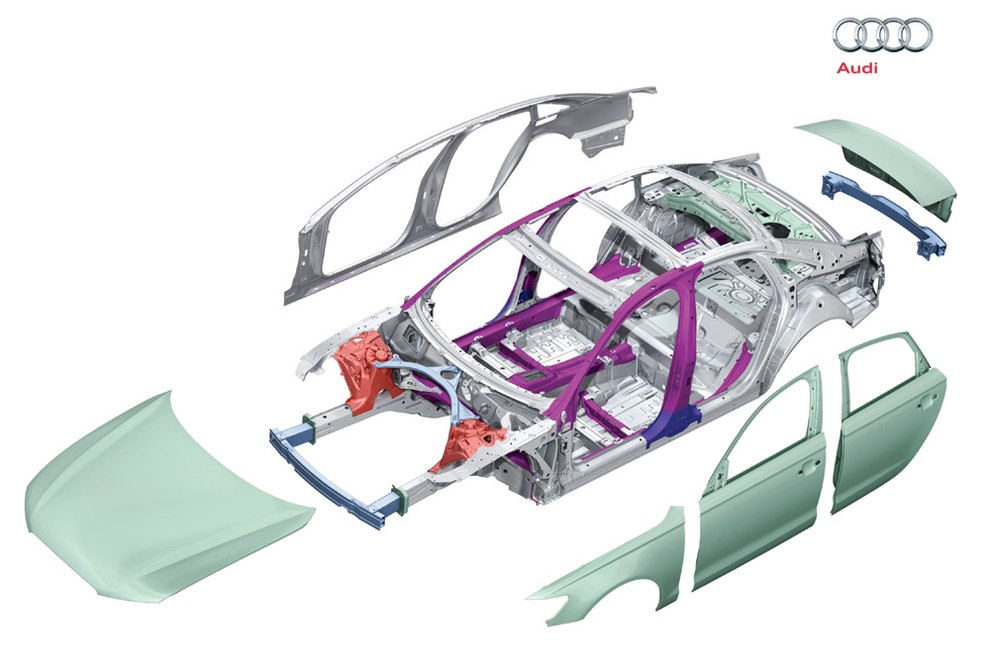

Lep primer je bila zasnova zadnjih dveh novosti, Audijev A7 in A6. Audi je že doslej veliko naredil glede uvajanja aluminija in drugih lahkih kovin v serijsko gradnjo osebnih avtomobilov. Glede tega se lahko pohvalijo že z dolgoletnimi izkušnjami. Audi je uveljavil način konstruiranja po sistemu Audi Space Frame (ASF), aluminijast prostorski okvir, ki je bil osnova za prve aluminijaste avtomobile, A8 in A2, nato še R8. Hibridni način izdelave karoserij, torej v kombinaciji jeklene pločevine in lažjih kovin, so začeli z modelom TT (drugi rod), ki je mešanica delov iz aluminija in jekla. Podobno pa je tudi z novima modeloma, ki ju Audi pravkar predstavlja na trgu, A7 in novim A6.

Pogled v kratko primerjalno tabelo pokaže, kako se je povečevala teža:

Nekoč

Audi A2 (2000) 895 kg

Audi 80 (1982) 930 kg

Lamborghini Countach (1982) 1.350 kg

Zdaj

Audi A1 (2010) 1.190 kg

Audi A4 (2010) 1.410 kg

Lamborghini Murcielago (2008) 1.750 kg

Lamborghini: kot v F1

Lamborghinijev recept konstruiranja avtomobilov z manjšo maso je drugačen od Audijevega. Ker so specializirani za manjše serije dražjih superšportnih avtomobilov, so se ozrli k dražjim in še lažjim materialom. In pristali na robu F1 in aeronavtike.

Lamborghinijev novi superšportni Aventador je primer uspešne uveljavitve povsem novih konstrukcijskih postopkov v maloserijski gradnji avtomobilov. Njegovo osnovno konstrukcijsko izhodišče so ogljikova vlakna kot osnovni material za Aventadorjev monokok, šasijski okvir, ki je hkrati potniška kabina in osnovni element zgradbe avtomobila in je iz ogljikovih vlaken.

Lamborghini uporablja snov, ki ima v strokovnih krogih oznako CFRP, kar je okrajšava za angleški pojem Carbon Fiber Reinforced Plastics. Lamborghini trdi, da je edini avtomobilski izdelovalec, ki obvladuje celoten tehnološki spekter CFRP. Gre za zelo širok nabor tehnologije, od različnih konstrukcijskih pristopov in rešitev do zapletene izdelave oziroma kombinacije različnih izdelovalnih postopkov.

Kako nastaja monokok?

Nosilni del celotnega avtomobila je kletka iz CFRP, monokok. Je izredno trden, nanj pa nato dodajo še nosilne dele za prednji in zadnji del avtomobila. Celoten monokok tehta zgolj 147,5 kilograma, omogoča pa trdnost konstrukcije, ki ni primerljiva z ničimer, kar bi bilo v gradnji avtomobilov enakovredno.

Lamborghini je za gradnjo monokokov postavil nove obrate, ki so rezultat znanja oziroma uporabe tehnologije ogljikovih vlaken njihovih inženirjev. Pomemben delež izdelave monokoka poteka po posebnem tehnološkem postopku, ki so ga patentirali in mu dali ime RTM-Lambo.

S tem postopkom so preskočili na višjo raven uporabe ogljikovih vlaken. Nič več ni potrebno ročno krojenje in laminiranje (slojenje) posameznih delov, ampak v tem novem obratu za izdelavo osnove Aventadorja pripravijo dva končna dela monokoka, ki ju na koncu postopka spojijo. Celoten spodnji del z dnom in obema stenama, prednjo in zadnjo, ter stranskimi pragovi nastaja v nekaj korakih. Pri pripravi posameznih korakov so si močno pomagali tudi z izmenjanim znanjem od dveh ameriških tehnoloških partnerjev, letalskega velikana Boeinga in univerze Washington, ki je tudi nastanjena v Seatlu, tako kot Boeing. Zadnji jim je pomagal do znanja, ki ga ima pri pripravi najrazličnejših simulacijskih programov za preizkuse trdnosti delov iz CFRP.

Pri tem uporabljajo, na primer, tudi Boeingov postopek RTM. Kratica pomeni Resin Transfer Moulding, nekakšen postopek, kjer vlaknom dodajajo zelo natančno količino smole, nato pa te dele segrejejo v peči, tako da postanejo primerno trdni. Pri postopku RTM-Lambo pa so poenostavili izdelavo kalupov – namesto doslej uporabljenih kovinskih izdelajo kar kalupe iz ogljikovih vlaken. Za celotno število izdelanih avtomobilov bodo sicer porabili več takšnih kalupov, a sta celoten postopek izdelave in uporaba takšnih kalupov precej cenejša, kot pa če bi uporabljali kovinske. Lamborghini na poti do školjke oziroma monokoka iz ogljikovih vlaken uporablja še izdelovalne postopke z oznakami Prepreg (pre-impregnated), kombinacijo sekanih vlaken (zaščitena znamka zanje je Forged Composite), iz katerih lahko dele izdelujejo skoraj tako kot tiste iz običajnih umetnih snovi (s stiskanjem), dele pa nato ojačijo z usmerjeno postavljenimi dodatnimi ogljikovimi vlakni.

Tako nastaneta dva dela školjke, ki ju nato s primernimi lepili združijo, nanjo pa prilepijo še nekaj nosilnih delov za privitje aluminijastih nosilnih delov, prednjega in zadnjega dela Aventadorja.

besedilo: Tomaž Porekar foto: Audi in Lamborghini

Poglejte tudi: